在自动化立体仓库(AS/RS)的精密运作体系中,铁托盘正从传统载具升级为支撑仓储效率的核心组件。其凭借高强度、标准化、长寿命等特性,成为现代立库的“移动地基”,直接影响着设备运行效率、空间利用率及长期运营成本。本文将从技术适配性、成本效益、行业趋势三个维度,解析铁托盘成为自动化立库“标配”的深层逻辑。

一、技术适配性:铁托盘与自动化设备的“无缝对话”

自动化立库的核心在于通过堆垛机、AGV、输送线等设备实现货物的精准存取与高效流转,而铁托盘的设计天然契合这一需求。

1. 尺寸标准化:精准对接设备

铁托盘严格遵循ISO 6780或GB/T 2934标准(如1200×1000mm),误差控制在±2mm内,确保与堆垛机货叉、输送线滚筒的精准对接。例如,某新能源电池厂采用薄型铁托盘(高度仅100mm),使立库容量从5万托增至7.2万托,存储密度提升30%。

2. 结构强化:应对高强度作业

铁托盘通过一体冲压或焊接工艺,动态负载能力达1.5吨以上(静态负载超6吨),且长期堆叠不变形。其底部预留叉孔和导向槽,适配AGV货叉的快速抓取;表面防滑纹设计避免货物移位,金属材质无弹性变形,减少堆垛机定位调整时间,单次存取速度可缩短0.5-1秒。

3. 智能兼容:托盘级精准追踪

铁托盘兼容RFID嵌装(木托盘易信号衰减),可实现托盘级库存管理。例如,某汽车零部件企业通过RFID标签绑定托盘与货物信息,结合WMS系统,将库存盘点时间从8小时缩短至15分钟,差错率降至0.1%以下。

二、成本效益:长期运营中的“隐性冠军”

尽管铁托盘初始成本高于木托盘或塑料托盘,但其全生命周期成本优势显著,成为企业降本增效的关键选择。

1. 耐用性:10年免维护的“长寿基因”

铁托盘使用寿命超10年,是木托盘的8-9倍、塑料托盘的2倍。某物流企业对比数据显示:木托盘年均更换成本为120元/个,塑料托盘为80元/个,而铁托盘仅需20元/个(含轻微维修费用)。按5年周期计算,铁托盘综合成本低20%-35%。

2. 抗损性:减少货损与设备故障

铁托盘抗冲击性强,避免木屑、塑料碎片污染输送线,年维护成本减少15%-25%。例如,某家电企业引入铁托盘后,货物损坏率从8%降至2%,堆垛机故障率下降40%,每年节省维修费用超50万元。

3. 环保性:符合绿色供应链趋势

铁托盘100%可回收,无废弃物处理问题,且无需像木托盘一样砍伐森林,或像塑料托盘一样依赖石油资源。在出口贸易中,铁托盘免熏蒸处理,符合国际环保标准,为企业降低贸易风险。

三、行业趋势:从“可选方案”到“必选标配”

随着智能仓储的升级,铁托盘的应用场景从重工业向全行业渗透,其价值已从简单载具升级为供应链数字化的关键节点。

1. 冷链物流:低温环境下的“性能王者”

在-35℃冷库中,塑料托盘易变脆、跌落风险高,而铁托盘经镀锌或喷涂处理,防潮防锈性能优越,±50℃范围内不变形。某冷链企业实测数据显示:铁托盘在冷库中的使用寿命是塑料托盘的3倍,货损率降低60%。

2. 出口贸易:国际标准的“通行证”

铁托盘符合国际运输标准,无需熏蒸处理,成为出口企业的首选。例如,某跨境电商企业采用铁托盘后,通关时间缩短2天,年节省熏蒸费用超30万元。

3. 柔性制造:定制化需求的“解决方案”

铁托盘可定制尺寸、形状(如加装护栏、折叠设计),适配不同行业需求。例如,某医药企业定制带温控模块的铁托盘,实现药品在立库中的恒温存储;某汽车厂采用可折叠铁托盘,使空托盘回运体积减少70%,降低运输成本。

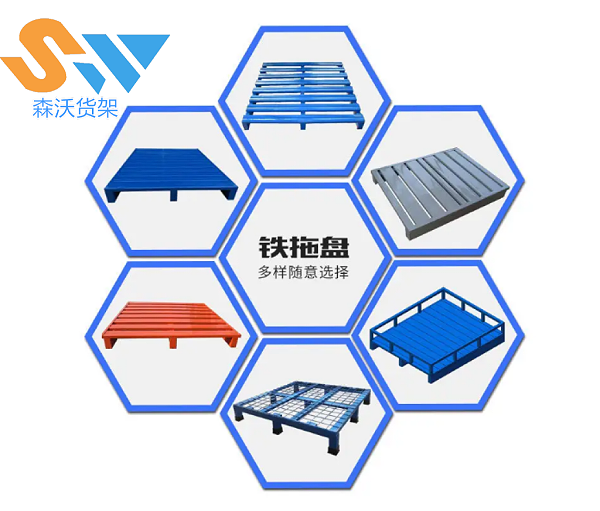

森沃仓储铁托盘以优质钢材制造,具备高强度、高承重能力(动载可达2000kg,静载超3000kg),且经久耐用、寿命超10年;其表面防滑、包边设计及四向进叉结构,适配自动化设备与叉车作业,提升空间利用率与操作效率;同时防水防潮防锈,100%可回收,符合国际环保标准,出口无需熏蒸处理,是仓储物流中兼顾性能、成本与环保的理想选择。